2024-2-21 12:19|来自: 华讯汽车网

启新龘年,数智跃迁!龙年刚刚开工,长安工厂已经开足马力,如火如荼拉开生产制造的大幕,智能化设备全速运转,只为新的一年让用户第一时间开上新车。

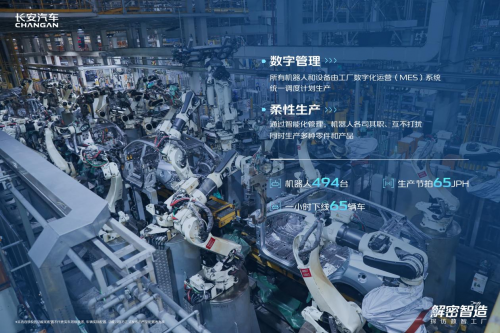

从传统制造升级为智能制造,智能、高效、低碳成为重要的衡量指标。以先进工艺和设备为支撑,以大数据为依托,长安的这座“数智工厂”不仅冲、焊、涂、装四大工艺均实现高度的自动化、数字化、智慧运营,还拥有国内首批一体化压铸生产线,技术水平业界顶尖,智能范儿随处可见。

为让用户及粉丝更深入了解长安数智科技,2月20日,长安汽车发起“解密智造 探访数智工厂”直播活动,长安汽车副总裁王辉、北京理工大学车辆工程专业、前主机厂动力总工程师、知乎答主卡日曲的狼等嘉宾与主播深度探访长安汽车的数智化新工厂,用通俗易懂的讲解、有趣好玩的游戏、NPC任务卡等方式,揭秘先进工艺、解读硬核科技,带领大家感受智能制造的魅力。

冲压:一分钟造完一辆车的所有零件

冲压是制造汽车的第一道工序,将一块块平整的钢板通过模具和压机,制造成需要的车身形状。有点像拼装玩具,冲压生产的就是一块块零件,而这些零件的精确程度,直接影响到后续组装的精密和贴合程度,对精度、质量、效率要求极高,背后蕴藏着缜密、复杂的工艺设计。

长安的数智化工厂冲压车间采用八连杆传动技术的数控压机和高速双臂横杆全自动化传输,拥有钢铝混线系统、3分钟自动快速换模系统、智能制造系统,通过零件和板料库存,结合模具状态、质量问题等信息,实现管理透明化、排产自动化。

冲压件是车身结构的重要组成部分,尤其注重冲压工艺参数的合理控制和工装精度要求,这直接关系着整车的安全性能。长安汽车的模具精度达到0.01毫米,压机压力值在1000到2400吨之间,可制作所有规格和车型的零件。在长安汽车看来,只有符合标准的精准的车身,才能发挥出车身被动安全框架的特点,保护人的生命安全。移动安全堡垒“方舟笼”车身,正是在这样的理念下诞生。

对长安汽车这样的大厂来说,每年二百多万台的销量,工厂的效率非常重要。长安汽车采取的策略是自动化,冲压车间的生产工序已经实现高度的自动化,一排排机械臂有条不紊实施生产计划,几乎能实现一分钟造完一辆车的所有组装零件。

为了检验智能智造的效率,嘉宾卡日曲的狼从冲压生产线起点,以百米冲刺的速度与冲压件赛跑,结果很明显,嘉宾输了。冲压生产线的生产节拍最高可达15次/分钟,处于自主品牌一流水平,一边高精度工作,一边运输,也比闷头狂奔的嘉宾更快,足见其效率之高。

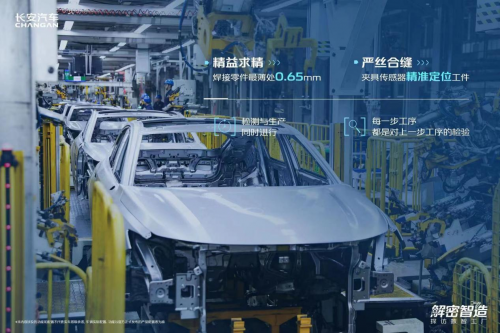

焊接:每一步工序都是对上一步的检验

步入第二道工序焊接车间,首先映入眼帘的是高大威武的机器人手臂阵列,妥妥的智能机器人既视感,嘉宾和主播的未来机械赛博灵魂,瞬间被点燃。而这些机器人的主要任务,就是将冲压车间制造出来的零部件进行焊接,拼装在一起形成一个白车身。

为确保整车车身质量,焊接拼装前,首先要对冲压车间的零部件进行检测。对此,工程师亲自出马,运用外观光影流动评价技术,检测钣金表面肉眼难以发现的细小缺陷;并使用三坐标高精度检测设备,识别钣金0.001毫米级别的异常波动。同时将检查结果上传智能系统,提前做出针对性的质量预防。360度无死角全方位检测后,才能进入焊接平台。所谓每一步工序都是对上一步工序的检验,这也是长安汽车高质量品质的奥秘所在。

而焊接最重要的是强度和精度。在长安的“智能制造“工厂,焊接过程依靠高精度传感器,机器人焊钳每次焊接输出的电压和电流,都是工艺参数严格固定的区间值;焊接设备偏差控制在0.05mm以内,焊点能够100%有效控制在设计位置。高精度的焊点与智能化的涂胶,是对焊接强度的有力保障。这也是UNI-V硬核扛过“满载货车碾压”的关键因素之一。

在焊接车间,检测与生产同时推进,无时无刻都在自我怀疑,自我印证。以顶盖涂胶系统检测为例,通过监控摄像头实时拍摄机器人涂胶轨迹照片,根据照片中胶线的位置,宽度与合格标准进行对比,自动识别断胶、未涂胶、胶宽过粗过细及路径偏移等质量缺陷并立即停止设备运行,同时报警提醒人工进行质量干预,保证每个零件的涂胶质量稳定可控达到工艺标准。

如果说焊接的精密度关系到汽车强度,那检测的精准就关系产品的合格率。工厂的在线检测设备,采用激光、视觉传感器、图像处理以及计算机控制,来实现物体尺寸的精密测量。四台测量机器人就可以监控200多个点,对白车身的重要尺寸实行100%监控,检测结果覆盖产出的所有车辆。焊接车间还引进了先进的双悬臂台式三坐标测量机,测量机精度高达0.01mm,放在全球都足够领先。 如此,才能确保工序质量的可靠性,确保每一台车到用户手上,都是精品。

涂装&总装:定制化生产满足用户个性需求

冲压、焊接两大工艺后,便是涂装和总装工艺。涂装是为车辆赋予色彩,总装则是对车辆进行“精装修”,把发动机、电池、轮胎等零部件安装到位。

总装车间是目前长安汽车投资最高、占地面积最大、工艺技术最先进的车间之一,关键工序都由机器人完成。这里有全国第一条全自动电池合装生产点,通过机械平台自动将电池安装到车辆应有的位置,极大节省了人工,提高了效率。

防错是总装车间的重中之重。长安汽车大量运用EP防错技术、视觉可视化屏幕、扭矩系统及视觉识别系统等,以保障装配质量。同时,运用VSM软件管理系统对车辆控制器软件及硬件版本进行防错管理,保障车辆一次下线100%合格。

如今,个性化定制已成趋势,同一生产线上的汽车配置需求各不相同。以UNI-V为例,全系共计产生123种配置(不含颜色),生产需求非常复杂,如何高效完成用户的个性化需求,对工厂提出了极大挑战。

长安通过可视化来解决这一难点。可视化防错系统由MES(制造执行系统)、AVI(车辆自动识别系统)构成,在原有防呆机制上加入智能化策略,将传统纸质可视化升级为与车辆VIN码对应的智能可视化,以保障个性化需求,每一辆车都是用户兴趣爱好的延伸。

装配完成的产品,还需要经历静态和动态检测。500多项检测内容,可以保证漆面颗粒在0.6mm以内,外观DTS(尺寸技术规范)值不超过1mm。在J.D.Power2022 年中国新车质量研究报告中,长安汽车再次摘得自主品牌桂冠。这一切都源于不断突破的智能制造技术。

以数智化决胜新能源,中国汽车行业的标杆智能工厂

中国新能源汽车产业蓬勃发展,长安汽车是传统车企转型智能低碳出行科技公司的代表,长安启源、深蓝、阿维塔三大智能电动品牌,广受用户青睐。长安更是认为,新能源只是序章,“数智新汽车”才是未来。目前已经布局数智汽车赛道,决心做引领者。

布局新赛道,必然有大量黑科技支撑。比如去年9月亮相的新汽车长安启源E07,可变形、可自定义、可自己充电,还能与主人聊天,妥妥的智能汽车机器人,这样的产品正是出自长安“数智工厂”的一体压铸车间,是国内首批投入4台超大型压铸设备的一体化压铸生产线,多项技术指标国内领先,包含熔化、压铸、后处理、机加、装配五大工序,完全实现无人化,不仅提高了生产效率,也是新能源汽车轻量化和一体化发展的必然趋势。

工厂内的电池车间,也是顶尖科技的集合处。首先它效率特别高,每51秒就能生产出一个完整的电池;其次,采用了最新的电池技术,电芯直接成组,高效的同时也保证了高品质;另外,它还特别有智慧,是高柔性的电池车间,能兼容12款电池产品,满足不同车型不同用户的多元需求。

作为新能源汽车的核心零部件之一,动力电池的重要性不言而喻。长安汽车亲自下赛道研发动力电池,不仅是加速自身转型,也对行业发展起到推动作用。事实上,长安汽车在全国拥有八大生产基地,在世界范围内布局了六国十地的全球协同研发布局,生产的新能源汽车不仅畅销国内,也在海外取得了非常优秀的成绩。目前深蓝右舵车已经在泰国上市,下一步长安汽车将进入欧洲市场,用实力打造中国智造“新名片”。

新能源、数智化时代,不只是单纯比拼产品、价格,而是涵盖智能制造、供应链系统、可持续发展战略在内的一系列综合生态。长安汽车坚定第三次创新创业,将软件能力和效率打造为核心竞争力,全力打造“新汽车+新生态”,以数智化决胜新能源,以用户需求为中心,客户体验为导向,不断提升产品质量和技术水平,才能在激烈的竞争中脱颖而出,向数智跃迁。